Развитие металлургической отрасли и появление в ней новых технологий длительное время не затрагивало сферу производства ножей.

Утвердившиеся на рынке ещё в середине XX века углеродистые стали нехотя уступали нишу недорогим нержавеющим вплоть до конца 90-х годов. Потребители в лице охотников по всему миру привыкли к мысли, что агрессивность и длительная износостойкость «углеродки» несовместима с хорошей коррозионной стойкостью «нержавейки». Однако в начале 90-х ситуация стала меняться. За рубежом на дорогие модели складных ножей индивидуальные, «кастомные» производители начали ставить самые современные на тот момент стали порошкового передела от концерна Crucible: S90V и S60V. С их подачи чуть позже, в начале 2000-х, появилась и специальная ножевая порошковая сталь S30V, которую уже активно применяли крупнейшие концерны ножевой индустрии, прежде всего за океаном. В тот же период начала применяться и японская ZDP-189.

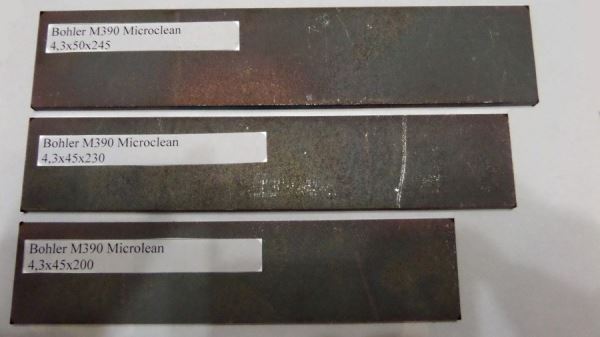

Отечественные производства несколько отставали от зарубежных, и массовое создание ножей с клинками из «порошков» началось только в середине 10-х годов нашего века. Однако скорость его распространения была впечатляющей. Мастера из Ворсмы, Павлово, Златоуста и других мест в кратчайшие сроки освоили производство десятков моделей самых разнообразных охотничьих ножей: лагерных, шкуросъёмных, шейных. При этом, в отличие от зарубежных коллег, основным сырьём для своих изделий российские производители выбрали не американские, а европейские стали, сначала австро-шведской компании Böhler – Uddeholm AG, а затем и немецкой Friedr.Lohmann GmbH. Сейчас рынок не испытывает дефицита в ножах из сталей Elmax, М390, S390, М398, Cromax PM и т. п.

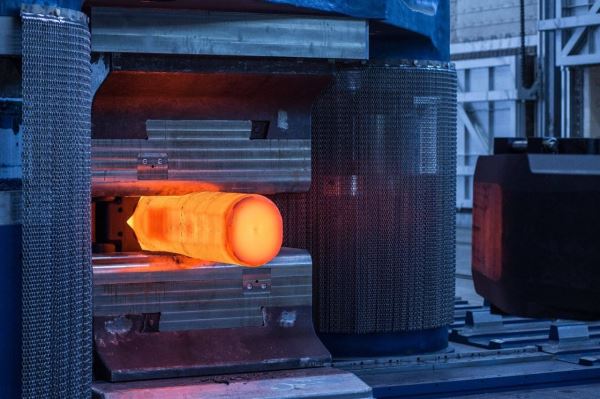

Что же отличает порошковый вариант от лучших образцов «обычных» сталей? Ключевых отличий несколько.

- Высокая чистота сплава: карбиды, благодаря которым осуществляется разрезание материала, примерно одного размера и равномерно распределены по площади. Это означает, что они долго будут удерживаться на поверхности подвода ножа и неактивно выпадать при соприкосновении с абразивным материалом.

- Возможность легирования «порошков» такими ценными для режущих свойств металла элементами, как ванадий, вольфрам, кобальт, ниобий и т. п. А также очень высоким содержанием хрома, вплоть до 20% и выше, что существенно повышает коррозионную стойкость.

- Возможность сохранения в сплаве в результате термической обработки высоких значений углерода, вплоть до 4%, что является практически недостижимым для остальных сталей. Они при таких концентрациях превращаются в непригодный для ножей чугун.

- Возможность термообработки на высокую твёрдость, вплоть до предельной величины в 70 единиц по шкале Роквелла (HRC), с сохранением рабочих качеств. Стали, не прошедшие порошковый передел, становятся слишком хрупкими при твёрдостях выше 64 HRC и теряют целый ряд характеристик.

Таким образом, порошковая сталь, особенно качественно «оттермиченная», обладает комплексом качеств: агрессивностью реза, стойкостью режущей кромки, высокой прочностью на излом без потери при этом ударной вязкости (по крайней мере, при твёрдости до 65 HRC). И хотя российские охотники лишь относительно недавно распробовали её, но уже активно пользуются такими ножами.

Чем же следует точить порошковые стали и почему многие до сих пор считают их заточку непростым делом? Этот стереотип закрепился ещё лет десять – пятнадцать назад, когда на руках у заточников был очень узкий пул абразивов. Чаще всего он включал в себя не очень качественные заточные камни из карбида кремния или оксида алюминия. Первые, хоть и могли снимать металл с клинка до 65 HRC, однако делали это медленно и оставляли на финише заточки недостаточно чистый подвод. А оксид алюминия терял абразивную способность на твёрдостях выше 62 HRC, проскальзывал по поверхности подвода и не позволял заточить нож.

Сейчас ситуация кардинально изменилась: на рынке абразивов для ручной заточки произошли масштабные перемены. Теперь заточникам доступны сразу два вида «суперабразивов»: алмазные и эльборовые бруски. Алмаз, как наиболее твёрдый минерал на Земле, эффективно справляется практически с любыми сталями, в том числе и на предельной твёрдости. Ассортимент алмазных брусков включает в настоящее время абразивы на гальванической, металлической (медно-оловянной), органической (фенолформальдегидной) и полимерной (эпоксидной, resin bonded) связках.

Любые из них способны затачивать порошковую сталь, отличие будет лишь в чистоте рабочей поверхности после заточки. Эльбор (кубический нитрид бора, BN) – это искусственный материал, очень похожий по свойствам на алмаз. Однако из-за формы кристалла (октаэдра) его зёрна работают более мягко и бережно по отношению к поверхности подвода, оставляют менее глубокие заточные риски. Эльборовые бруски выпускаются на тех же связках, что и алмазные. Для финиша заточки на порошковых сталях помимо брусков можно применять эти же абразивы в виде паст на притирах. В качестве последних чаще всего применяют деревянные бруски: дубовые, буковые, липовые и т. п. Пасты за счёт мягкости структуры дают возможность получить очень чистый, зеркальный подвод и максимальную остроту режущей кромки.

Отвечая на вопрос, сложно ли заточить нож из порошковой стали, можно уверенно сказать: нет, не сложно при наличии необходимых абразивов. А если помимо них у вас будет и хорошее заточное устройство с поворотным механизмом и возможностью точной установки угла, а также выработанный заточный навык, вы не испытаете трудностей даже при работе с самым твёрдым клинком. Результатом станет отличная острота, которая будет держаться максимально долго и позволит разделывать даже самую крупную добычу, забыв о необходимости править нож.

Присоединяйтесь к самому большому сообществу заточников в Telegram: @tsprof_ru

Официальный сайт Техностудии Профиль: tsprof.ru

Все статьи номера: На острие клинка №11, 2023

952